Lüfter und -gehäuse

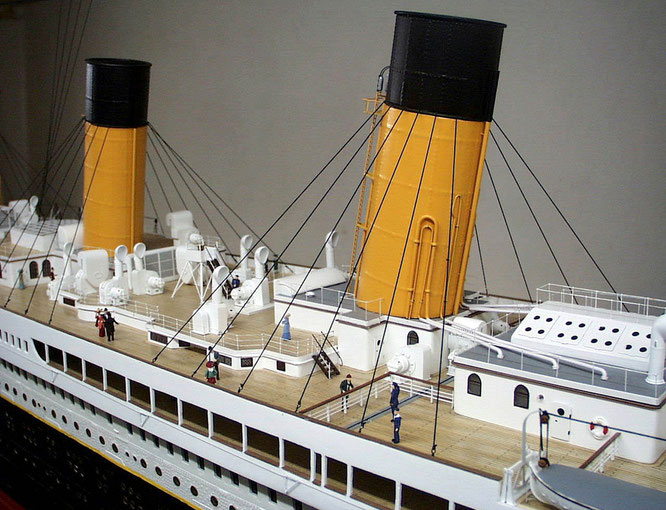

Auffällig auf dem Promenadendeck sind die vielen Lüfter in sehr unterschiedlicher Ausführung. Zum einen die Kesselraumlüfter, die für Ab- und Zuluft in den großen Maschinen- und Kesselräumen sorgten und zum anderen diverse kleinere Lüfter, die wiederum für angenehme Luftzirkulation in den Passagierräumen und Salons zuständig waren. Die Kesselraumlüfter liegen in der Regel vor und hinter den Schornsteinen. Wer mit Messing- oder Alublech löten kann, der hat hier wieder Vorteile, man kann die Gehäuse aber auch aus ABS oder aus Holz bauen. An dieser Stelle muss ich auf eine Technik aufmerksam machen, die ich erst beim Bau meines zweiten Modelles einsetzte und mich im Nachhinein frage, wie ich das erste Modell überhaupt ohne diese Technik fertigstellen konnte.

Viele Kleinteile sind zu bauen

Poller, Klüsen, Wellenbrecher, Ankerwinden und Oberlichter kann man relativ einfach selbst bauen, denn passend gibt es im Fachhandel nichts. Dazu - und das zeigt sich vor allem an den Aufbauten - braucht man eine große Kiste mit sehr viel Krimskrams. Modellbauer schmeißen fast nichts weg und haben das auch selten bereut!

Die Poller entstanden beispielsweise aus dem Ende eines Pinwandstiftes mit einem Unterteil aus 0,8 mm Kunststoff, in das an allen Ecken und bei den Doppelpollern auch dazwischen in gebohrte 0,5 mm-Löcher die Köpfe von Stecknadeln gesteckt wurden. Das diente der Nietenimitation. Oben dann noch jeweils eine 2mm-Glasperle (flache Form) aus dem Schneiderladen (übrigens eine Goldgrube für Bastler!) aufgeleimt und dort wiederum einen Stecknadelkopf hineingesteckt und schon sind die Poller fertig. Hier lohnt sich Serienarbeit und für vielleicht zwei Euro hat man sämtliche Poller angefertigt. Nach der Farbgebung sind sie von gekauften Gussteilen nicht mehr zu unterscheiden. Bis auf die Tatsache natürlich, dass unsere Poller mehr Details aufweisen und in der Größe genau stimmen.

Lassen Sie mich noch einem Moment bei den Kränen verweilen, die für das Gesamterscheinungsbild der TITANIC so markant sind. Die Unterteile bestehen aus Abflussrohr, welches abgelängt und oben verschlossen wurde. Dann sägt man die eigentlichen Krankörper aus ABS oder Sperrholz aus, gibt ihnen kleine Installationskästen wie im Original und versieht das Ganze nach unten mit einer doppelten Unterlegscheibe. Darauf kann der Handlauf angebracht werden. Der Ausleger ist am Besten zu löten. Verschiedene Blechstärken, gepaart mit Messingprofilen und Rundstäben ergeben ein sehr genaues Bild.

Wer wie ich mit dem Lötkolben auf Kriegsfuß stand, der kann auch guten Kleber verwenden, wenn er die Kräne später nicht unbedingt bewegen will. Nach dem Lackieren und dem Anbringen der Drahtseile zum Bewegen des Auslegers ist der Kran auch schon fertig. Auch hier kann man in Serie arbeiten, muss aber wesentlich mehr Zeit investieren, als bei den Pollern, denn die Kräne sind filigraner. Außerdem ist zu beachten, dass es verschiedene Arten von Ladekränen an Bord gab. Bei meinen Folgemodellen nahm ich mir doch das Löten mehr und mehr an. Das ist einfacher und haltbarer.

Weiter mit dem Baubericht: Fenster/Schornsteine