Tipps zum Bauen eines Titanicmodells

Eingangs hatte ich Ihnen meine Methode vermittelt, um zu einem Spantenriss der TITANIC zu kommen. Ich freue mich, dass ich dabei nicht allein auf weiter Flur stehe, denn etliche Anrufe von Modellbaukollegen und solchen, die es werden wollen, bestätigten, dass sie bei ihrem Bau ähnlich vorgingen.

Der Bau des Rumpfes

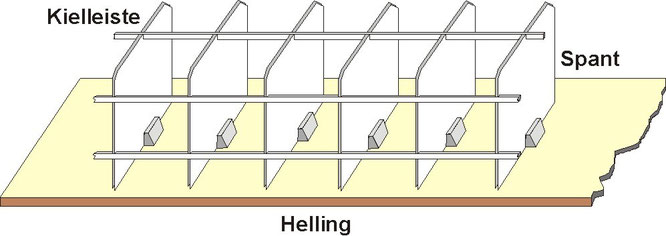

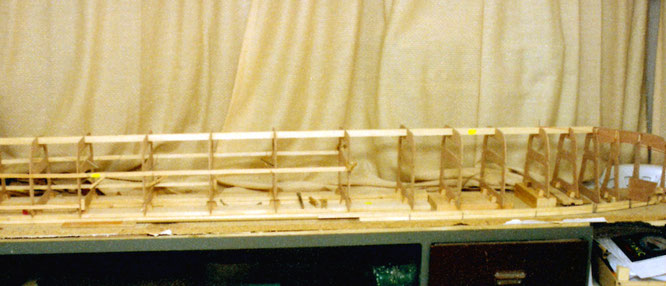

Doch kommen wir zum eigentlichen Rumpf. Vorteilhaft, wenn nicht sogar Pflicht beim Bau eines Schiffsmodelles ist eine Helling, das heißt, ein großes Brett von mindestens 280 x 40 cm, auf das dann eine Mittellinie und die Lage jedes einzelnen Spants aufgerissen wird. Am Günstigsten ist hier eine sogenannte Tischlerplatte, denn sie hat eine weichere Oberfläche, als vielleicht eine Spanplatte und ist zudem recht günstig in der Anschaffung. Solche Platten gibt es auch in fast jedem Baumarkt. Gebaut wird über Kopf, was nicht heißen soll, dass die Tischlerplatte an die Zimmerdecke geschraubt wird, sondern dass der Rumpf der TITANIC auf dem Kopf steht, also mit dem Kiel nach oben.

In die Spanten wird zunächst ein Ausschnitt für ein Kielholz ausgearbeitet. Bei meinem Schiff ist es eine Kiefernleiste von 10 x 20 mm Stärke. Da fast alle Spanten bis auf Kielhöhe gehen, hat man hier schon einen ganz guten Anhaltspunkt für die Höhen. Auch seitlich habe ich an jedem Spant zwei Hilfshölzer angebracht, die jedoch nur 10 x 10 mm stark sind. Sie dienen ja auch nur der exakten Positionierung der Spanten auf der Helling.

Bei der Lage sollte man beachten, dass sie nach Möglichkeit nicht gerade dort angebracht werden, wo später Löcher für Bullaugen zu bohren sind. Sind alle diese Öffnungen heraus gearbeitet, kann der Aufbau des Gerippes losgehen. Hierbei ist eigentlich nur zu beachten, dass die Spanten ja unterschiedlich in der Höhe sind, einige also unterfüttert werden müssen. Jeder Spant kann leicht auf der Helling an der rechten Stelle festgemacht werden, indem man vor und hinter dem Spant ein kleines Hölzchen anbringt, in dem der jeweilige Spant klemmt. Wenn man unterfüttern muss, dann legt man zunächst einige Brettchen in der Stärke unter und bringt darauf dann die Klemmhölzer an. Beginnen Sie am Besten in der Mitte mit den Spanten, die alle gleich sind. Wenn Sie nun die Kielleiste in den Schlitz der Spanten stecken, muss eine exakte Linie entstehen. Dies ist auch noch einmal zu kontrollieren, wenn die seitlichen Leisten eingeleimt werden. Als Leim nahm ich wasserfesten Uhu-Kleber, soll es schnell gehen, kann man auch die rote Flasche nehmen.

Die Beplankung der Spanten

Nun kann das Beplanken losgehen. Es stehen hier viele Möglichkeiten zur Verfügung. Bei meinem ersten Rumpf nahm ich Kiefernleisten, beim zweiten Balsaholz. Da ohnehin zu empfehlen ist, den fertigen Rumpf mit einer Epoxidharzschicht mit Gewebeeinlage zu überziehen, würde ich heute das Balsaholz wegen der leichteren Verarbeitung und der geringeren Kosten bevorzugen. Man kann sogar starke Pappe nehmen, wenn man anschließend ein stärkeres Glasgewebe auflegt. Ich beschreibe mal die Beplankung mit Balsa. Hier kann man zunächst an den geraden Stellen des Rumpfes ganze Brettchen von 100 x 1000 mm verarbeiten (Dicke 5 mm). Das geht zügig voran. Man passt das Stück erst an, längt es ab und bestreicht dann die Spantenkanten mit Leim. Das Balsaholz wird aufgelegt und mit Nadeln oder dünnen Pinnen befestigt. Nach dem Trocknen kann man diese wieder entfernen. Das geht doch ganz leicht.

Schwieriger wird es bei den Rundungen. Hier sind schmalere Leisten anzupassen und mit dem Cuttermesser zu schneiden. Das erfordert schon einige Geduld. Den jeweils letzten Teil des Bugs der TITANIC und auch den des Hecks habe ich aus einem Balsaklotz hergestellt, der an den letzten Spant geleimt wurde. Es werden einige Stunden vergehen, bis der gesamte Rumpf beplankt ist. Man braucht hier noch nicht allzu große Sorgfalt walten lassen, wie ich anfangs glaubte. Schmirgelpapier und Feile tun ihr Übriges.

Ist alles beplankt, so wird der Rumpf in Form gebracht. Es wird geschliffen, zunächst mit einer Raspel an den Rundungen, dann mit grobem Sandpapier und schließlich mit feinerem. Übertreiben muss man hier nicht, wenn ohnehin noch die Gfk-Schicht dazu kommt. Es sollten jedoch klare Rundungen entstehen, Beulen und Dellen verschwinden. Lieber kann jetzt ein Millimeter fehlen. Ist diese grobe Arbeit getan, so spritzen wir den Rumpf mit Füller, schleifen abermals mit Sandpapier (Körnung 80 - 100) und grundieren anschließend. Auch die Schlingerkiele sollten schon angebracht sein. Diese kann man aus einer Holzleiste schneiden.

Da der Rumpf gerade bei den langen Bilgen nicht ganz gerade ist, hat sich bei mir folgendes bewährt: Ich schnitt an der Stelle, wo die Bilge sitzt, einen etwa acht Millimeter breiten Schlitz in den fertigen Rumpf, schob eine genauso starke Balsaleiste hinein und konnte nun die Rumpfform exakt nachzeichnen. Nachdem die Leiste wieder aus dem Rumpf genommen wurde, konnte entsprechend der Bilgenstärke die Form ausgesägt und anschließend spitz geschliffen werden. Diese Prozedur nimmt nur wenige Stunden in Anspruch. Man kann nun auch entscheiden, ob die Wellentunnel vor oder nach dem Laminieren angebracht werden. Vor dem Harzen anzubringen bringt den Vorteil einer großen Festigkeit. Man nimmt hierfür einen Balsaklotz, den man auf einer Drehbank rund dreht und in der Stärke der Wellenanlage (8 - 10 mm) aufbohrt. Dann passt man den Wellentunnel am Rumpf an und schneidet ein weiteres Stück flaches Balsaholz als Verbindung zum Rumpf. Hier ist ein bisschen mehr Zeit einzuplanen, denn auch die Wellenanlagen müssen genau sitzen.

Das Laminieren mit Epoxidharz ist nicht schwierig, wenn man einige Grundsätze beachtet. Das Harz wird aus zwei Komponenten zusammen gemischt. Je nach Harz bleibt dann eine Verarbeitungszeit von 30 - 45 Minuten. Also muss man einiges vorbereiten. Ich empfehle, das Glasgewebe vorher in schmale Streifen zu schneiden, die vielleicht 20 x 30 cm groß sind. Verwendet man Köper, kann man längere Streifen wählen. Dann wird das Harz angemischt (gut verrühren und für ausreichend Lüftung sorgen) und mit einem kleinen Farbroller auf den Rumpf aufgetragen. Dann das Stück Glasgewebe auflegen und nochmals überrollen. Man sollte sehr darauf achten, dass keine Luftblasen entstehen und dass das Harz nur so dick aufgetragen wird, dass es nicht "läuft". Die einzelnen Stücke Glasgewebe sollten sich um mindestens 5 mm überdecken.

Jetzt ist Geduld gefragt

Dann kommt eigentlich die Arbeit, die für das spätere Aussehen eines Modells entscheidend ist, die jedoch am Meisten Geduld erfordert: das Schleifen. Zunächst werden grobe Unebenheiten im

Laminiergewebe mit grobem Sandpapier weg geschliffen, dann wird der gesamte Rumpf gespachtelt. Hier kann man am Besten bei einer Auto-Lackierwerkstatt nachfragen, denn dort gibt es hochwertige

Spachtelmassen, die schnell aushärten und sich sehr gut schleifen lassen.

Ich kam bei meinem Modell mit einem 2 kg-Behälter aus. Immer wieder wird geschliffen und dann bei Seitenlicht kontrolliert, wo noch Unebenheiten im Rumpf vorhanden sind. Ehrlich gesagt, wer

Modellbauer werden will und gerade bei dieser Prozedur zuschaut, der wird sofort die Lust verlieren.

Bei einem großen Rumpf können so schnell 50 oder 100 Stunden vergehen, in denen nur gespachtelt und geschliffen wird. Das Sandpapier wird immer feiner. Zum Schluss sollte man bei 160-er oder gar

240-er ankommen. Beim Schleifen werden dann auch noch solche Dinge angebaut und verschliffen, wir Schanzkleider, C- und B-Decks (aus 1,5 mm Sperrholz oder Alublech), Ankerklüsen und Ruder.

Es gibt natürlich noch andere Methoden, einen Rumpf herzustellen. Zum Beispiel komplett aus GFK mit Negativ- und Positivform. Wem dies besser liegt, sollte danach verfahren. Es gibt mittlerweile

auch einen Fertigrumpf in diesem Maßstab zu kaufen.

Weiter mit dem Baubericht: Ruder + Bullaugen