Der Brückenaufbau

Zunächst fertigte ich die Bordwand an, die an das Arbeitsdeck in Richtung Bug anschloss. Hier waren einige Stützen aus ABS-Kastenprofil einzubauen und zwei Treppennischen zu errichten.

Ansonsten waren Luken und Türen anzuordnen sowie die Löscheinrichtung an Deck. Letztere Armaturen kamen häufig an Deck vor. Deshalb wurde ein Holzmodell erstellt und dieses dann mehrfach mit Resin abgegossen, nachdem ich vom Urmodell eine Silikonform erstellt hatte.

Nun konnte endlich das markante Brückenteil entstehen. Ich wählte als Hauptwerkstoff Sperrholz in einer Stärke von 1,5 mm. Dies hat den Vorteil, dass sich die Öffnungen besser aussägen lassen, als bei ABS, wo die Laubsäge wenig Halt findet und schnell mal verrutscht. Jedenfalls ist das meine Erfahrung.

Das zweigeschossige Grundbauwerk war recht schnell fertiggestellt, wurde mit Sprühspachtel versehen und verschliffen sowie anschließend seidenmatt weiß lackiert (Spraydose) (Bild 20).

Hinter die ausgesägten Fensteröffnungen klebte ich noch einen aus 0,3 mm Neusilber geätzten Fensterrahmen, da mir dies vorbildgetreuer aussah. Ferner wurden die Fensterluken aus jeweils sieben Einzelteilen angefertigt.

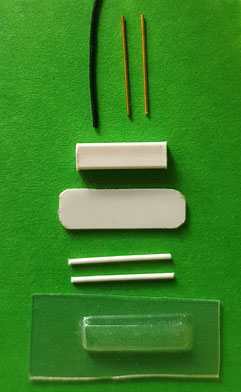

Die Decksbeleuchtung erfolgte dann wieder in Fließbandarbeit. Es waren Leuchtstofflampen nachzubauen, deren Grundkörper aus einen 1,5 mm Streifen ABS bestand, auf den ein etwas breiterer Streifen 0,5 mm ABS geklebt wurde. Nachdem dies weiß lackiert war, versah ich die Unterseite mit einer silberfarbenen Folie und klebte jeweils zwei Leuchtstoffröhren (0,5 mm Rund-ABS) auf.

Das Lampenglas entstand durch Tiefziehen. Ich baute mir eine Negativform und einen Stempel aus Holz. Darauf legte ich 0,2 mm klaren Kunststoff, den ich mit einem Heißluftfön erwärmte und drückte den Stempel runter. Nach ein paar Sekunden war das Teil erkaltet und behielt nun die gewünschte Form. Man produziert hierbei natürlich auch ein wenig Ausschuss, aber dieser hielt sich mit ca. 20 Prozent in Grenzen. Dann musste ich noch die überschüssige Kunststoffmasse abschneiden und das “Lampenglas“ plan schleifen (Bild 21). Nun wurde es auf den Lampenkörper geklebt, mit jeweils zwei Halterungen aus Messingdraht sowie einer dünnen Leitungszuführung versehen und dann an Bord verbaut. Am Schiff verwendete ich zwei verschiedene Größen an Leuchtstofflampen. Die Massenproduktion der Einzelteile auf Vorrat lohnt sich also!

Ähnlich entstanden auch die zahlreichen Decksstrahler. Ein Urmodell wurde aus Holz und Kunststoff gebaut. Davon erstellte ich eine Silikonform und konnte somit alle Decksstrahler aus Resin abgießen.

Das Ganze wurde noch ergänzt durch Ätzteile, Kabel und entsprechende Halterungen. Zum Schluss wurden die Strahler an den verschiedenen Stellen an Deck verbaut (Bild 22).