Problemlösung Tiefziehen

Sehr lange musste ich überlegen, wie ich die Fischkisten an Bord nachbauen sollte. Davon gibt es immerhin einige Dutzend und im Handel war derartiges nicht zu bekommen.

Nach vielem Experimentieren fand ich dann doch die Lösung: ich baute ein Urmodell und fertigte die einzelnen Kisten dann durch Tiefziehen. Mein Staubsauger erzeugte den nötigen Unterdruck und mit einem Heißluftfön konnte ich das verwendete ABS entsprechend aufheizen. Die so entstandenen Kisten mussten dann nur noch sauber vom überstehenden ABS getrennt werden und erhielten ihre Lackierung in blau, grün, weiß und orange, wie beim Vorbild.

So kann jeder Tiefziehen

Im gebauten Maßstab waren die einzelnen Kisten dann nur noch knapp 4 Zentimeter lang und ganze 8 Millimeter hoch und hatten eine ziemlich abnorme Form, sodass die Herstellung mittels Ätztechnik nicht in Frage kam.

Es mussten Teile her, die sehr dünnwandig sind und außerdem dabei hundertprozentig identisch mit dem anderen Teil sind.

1. Die Urform und die Tiefziehbox

Zunächst benötigt man ein Modell, welches die äußeren Konturen des späteren Tiefziehteiles wiedergibt. Dieses Modell sollte an allen Seiten um die Stärke des Tiefziehmateriales (in meinem Fall 0,5 mm) kleiner sein, als das spätere Endprodukt. Als Ausgangsmaterial muss solches verwendet werden, welches wärmestabil ist, also Holz, Metalle und umformbeständige Kunststoffe.

Ich verwendete Holz in der Kombination Sperrholz mit Balsa und schliff mir aus den entsprechenden Stücken ein Modell zusammen. Wichtig ist dabei, dass das Modell etwa 8 - 10 mm höher ist, als das Endprodukt werden muss, um genügend "Knautschzone" für das Tiefziehen zu haben.

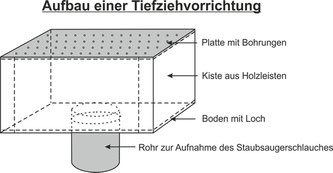

Für das Tiefziehen benötigen wir eine Vorrichtung, die es ermöglicht, dass das Urmodell auf ihr befestigt werden kann und dass mittels Unterdruck das tiefzuziehende Material angesaugt wird.

Ich baute mir zu diesem Zweck aus Holzleisten (40 x 8 mm) eine Kiste in den Abmessungen 8 x 12 cm. Die Leisten wurden verklebt. Als obere Abdeckung nahm ich eine Pertinaxplatte (es geht auch Sperrholz, Metall o.ä. und bohrte im Abstand von ca. 5 mm mit einer Minibohrmaschine 1 mm Löcher hinein. Durch diese Löcher soll der Luftstrom später angesaugt werden können. Als unteren Boden der Tiefziehkiste nahm ich ein Stück Sperrholz, in welches ich ein Loch sägte. Dieses Loch muss etwa den Durchmesser des Staubsaugerschlauches haben, den ich als Vakuumerzeuger nutzte. Ein passendes Plastestück hineingeklebt, welches geringfügig kleiner ist, als der Innendurchmesser des Staubsaugerschlauches - und schon ist die Tiefziehvorrichtung fertig.

Man kann sicher auch für verschiedene Tiefziehmodelle eine größere Kiste bauen. Dann empfiehlt es sich, die Löcher, welche mehr als drei Zentimeter um das Urmodell herum sind, mit Klebeband abzukleben, um einen hohen Unterdruck zu erzeugen.

2. Halterung für die Folie

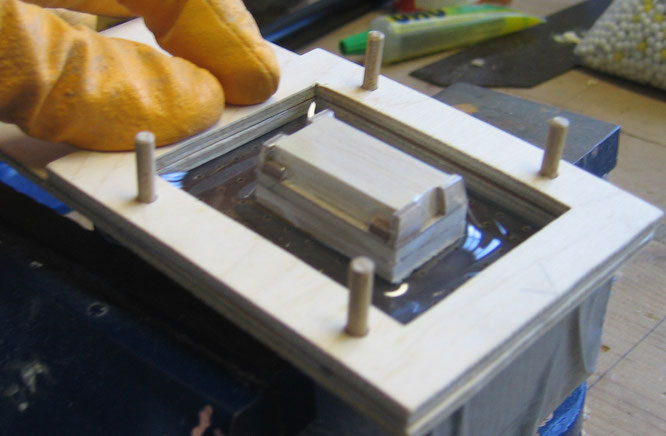

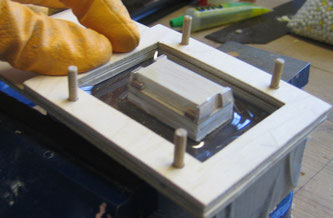

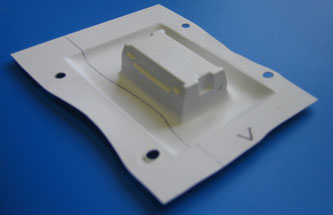

Um das umzuformende Matierial auch sicher halten zu können, muss man sich einen Rahmen bauen, der aus zwei Teilen besteht. Dieser dient als Träger für das ABS oder Polystyrol. Der innere Bereich des Rahmens muss dabei um etwa 2 - 3 cm größer sein, als das Urmodell. Je höher das Urmodell ist, desto mehr Platz sollte man einrechnen. Beim Tiefziehen dehnt sich das warme Material nämlich aus und es besteht die Gefahr, dass es am Modell reißt, wenn man zu wenig Dehnungsspielraum einrechnet. Der äußere Rahmen sollte von den Maßen so sein, dass er auf jeden Fall noch ganz auf dem Tiefziehkasten aufliegt. In meinem Beispiel sieht die Vorrichtung so aus, wie auf nebenstehender Abbildung dargestellt. Die Zapfen und Löcher diesen dazu, dass das Material nicht herausrutschen kann.

Das Bild zeigt dann auch das wichtigste Arbeitsmaterial zum Erhitzen - eine Heißluftpistole.

3. Jetzt geht´s los

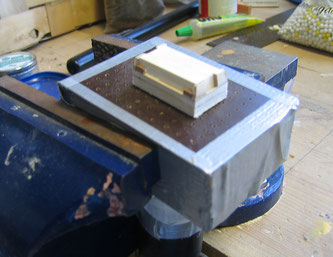

Jetzt geht es los! Der Staubsaugerschlauch wird am unteren Stutzen der Tiefziehvorrichtung befestigt. Ich nahm dazu Klebestreifen. Dann wird die Vorrichtung arretiert, z.B. in einem Schraubstock, sodass sie ziemlich waagerecht zum Liegen kommt. Das Urmodell wird mittels beidseitigem Klebestreifen mittig auf der oberen Fläche der Vorrichtung befestigt.

Nun kann das Polystyrol im Klemmrahmen befestigt werden. Ich bohrte dazu vier Löcher, in die die Zapfen des Rahmens kamen und mit dem passenden oberen Rahmenstück abgedeckt wurden. Ich empfehle nun, über die Hand, mit der Sie den Rahmen zum Erwärmen halten, einen Arbeitshandschuh zu ziehen, weil man sich sonst leicht die Finger verbrennen kann.

Nun kommt die Heißluftpistole zum Einsatz. Mit ihr wird das Werkstück im Rahmen so erwärmt, dass es sich sichtbar verformt. Dabei die Pistole oder den Rahmen bewegen, sonst ist ganz schnell ein Loch im Polystyrol! Wird das Polystyrol schlabberig und hängt leicht durch, den Staubsauger mit dem Fuß einschalten und den Rahmen zügig über die Urform auf die Lochplatte drücken. Nun können Sie sehen, wie sich das Polystyrol um das Urmodell schmiegt.

Zugegeben - ein wenig Übung muss dabei schon sein, aber es klappt nach wenigen Anläufen hervorragend...

4. Entformen und Beschneiden

Es dauert nur wenige Sekunden und das Tiefziehteil ist soweit abgekühlt, dass man es vorsichtig von der Urform lösen kann. Ich empfehle, jedoch mindestens 30 Sekunden zu warten, weil der Umformprozess des Polystyrols noch ein wenig andauert.

Nun kann das Teil beschnitten werden und wie üblich weiter bearbeitet, also verklebt, farblich behandelt usw.

Man kann auch aus mehreren Schalen eine ganze Form herstellen, wenn dies gewünscht ist.

5. Fazit

Ehrlich gesagt, hört sich das Beschriebene vielleicht erst einmal ziemlich kompliziert an. Ist es aber wirklich nicht! Ich habe bereits bedauert, nicht früher mit dieser Technik gearbeitet zu haben, denn man kann hier wunderbare Teile herstellen: Aufbauten, Beiboote, Zubehör wir Fässer, Rettungsinseln, Kanonentürme usw.. Eine Holzform ist schnell erstellt und das Ergebnis besticht durch feinste Wiedergabe der Details des Urmodells sowie durch sein geringes Gewicht. Für all diejenigen, die das eingangs geschriebene trotzdem noch für zu kompliziert halten und eher abschreckend finden, sollten sich das untenstehende Kurzvideo einmal ansehen - das macht Mut, dass Sie das auch können!